中国科学院微生物研究所、中国微生物学会主办

文章信息

- 黄正强, 崔喆, 张鹤鸣, 付鹏, 赵清香, 刘民英

- Huang Zhengqiang, Cui Zhe, Zhang Heming, Fu Peng, Zhao Qingxiang, Liu Minying

- 生物基聚酰胺研究进展

- Progress in bio-based polyamides

- 生物工程学报, 2016, 32(6): 761-774

- Chin J Biotech, 2016, 32(6): 761-774

- 10.13345/j.cjb.160016

-

文章历史

- Received: January 9, 2016

- Accepted: March 5, 2016

聚酰胺 (Polyamide,PA),俗称尼龙,在我国用作纤维时,称为锦纶,是指分子主链中含有酰胺键 (-NH-C(O)-) 的一类聚合物。1936年Carothers等[1]申请了第一个聚酰胺的专利,1939年,杜邦公司宣布世界第一个聚酰胺品种PA66实现产业化。产业化以来,聚酰胺已被广泛用于纺织、汽车、电子电器、包装、体育产品等方面。生物基聚酰胺的研究紧跟石油基聚酰胺的研究,在上世纪50年代法国Arkema公司利用蓖麻油作为原料,合成全生物基聚酰胺PA11,该公司以Rilsan为商标,将全生物基PA11应用于汽车行业、电子电器、耐压管道、运动器械、医药和食品包装、水处理等领域。近年来,考虑到经济和环境的原因,生物基聚合物成为研究的热点。据欧洲生物塑料协会统计,2014年,全球生物基塑料产量约为170万t,该机构预测,到2019年,全球生物基塑料产量将达到 780万t。

根据原料的来源,聚酰胺一般分为两类[2],一类是由氨基酸缩聚或者内酰胺开环聚合得到聚酰胺,也称为AB型聚酰胺;一类是由二元酸和二元胺缩聚得到聚酰胺,也称为AABB型聚酰胺。生物基聚酰胺的原料主要来自可再生的原料,如淀粉、纤维素、木质素和动、植物油等[3]。目前主要的生物基聚酰胺产业化研究状况见表 1。

| Polyamides | Bio-based materials | Renewable carbon content (%) | Producers |

| PA11 | Castor oil,oleic acid | 100 | Arkema |

| PA1010 | Castor oil | 100 | Arkema,Evonik,Dupont |

| PA46 | Glucose,starch | 100 | DSM |

| PA410 | Glucose,castor oil | 100 | DSM |

| PA56 | Glucose,vegetable oil | 100 | Ajinomoto |

| PA66 | Cellulose | 100 | Ronnovia |

| PA610 | Castor oil,butadiene | 60 | Arkema,BASF,Solvay,Rhodia |

| PA10T | Castor oil,p-Phthalic acid | - | Evonik,Kingfa |

| PA1012 | Castor oil,acyclic alkane | - | Arkema,Evonik |

AB型生物基聚酰胺的研究主要通过生物质原料得到氨基酸,经缩聚制得聚酰胺。由生物质原料得到内酰胺,经开环聚合得到聚酰胺的尚未见报道。

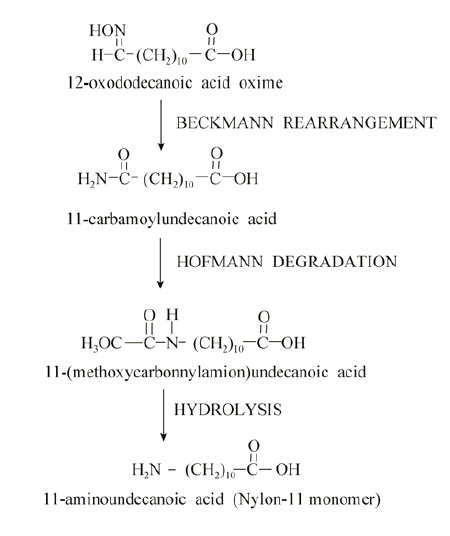

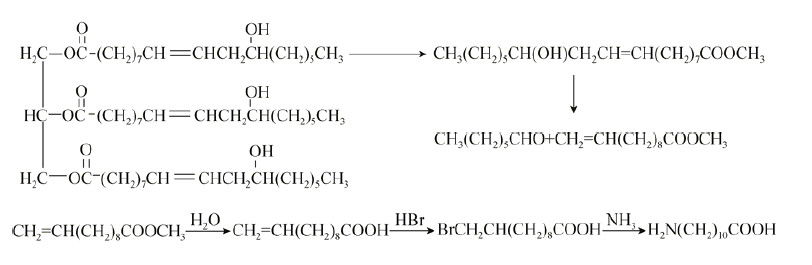

1.1 基于直链氨基酸的AB型生物基聚酰胺在AB型生物基聚酰胺的研究中,最成熟的是PA11。最早产业化的生物基PA11是以蓖麻油为原料,经过裂解、醇解、高温裂解、水解、溴化、氨解等步骤制成ω-十一氨基酸。由蓖麻油制备ω-十一氨基酸的步骤如图 1所示。ω-十一氨基酸和水制成一定比例的浆料,加入酸作为催化剂,加热至ω-十一氨基酸的熔点,缩聚制得PA11。经过缩聚PA11的物理性能如表 1所示。

|

| 图1 由蓖麻油制备ω-十一碳氨基酸的合成路线 Figure1 Synthesis route of ω-aminoundecanoic acid from castor oil. |

| |

Ayorinde等[4]利用斑鸠菊油经过皂化和重结晶得到斑鸠菊酸,以斑鸠菊为原料,经过氢化、氧化、肟化得到中间产物十二烷酸肟。十二烷酸肟可经过氢化反应得到ω-十二碳氨基酸,也可经过贝克曼重排、霍夫曼降解、水解反应得到ω-十一碳氨基酸,分别作为聚酰胺PA11和PA12的原料。其制备过程如图 2、3所示。与蓖麻油制备PA11相比,该方法避免了高温降解步骤,进一步降低了碳排放。

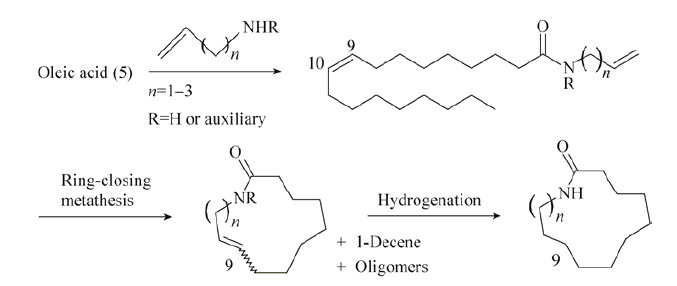

Mudiyanselage等[5]利用油酸为原料,采用三步法制备十一内酰胺、十二内酰胺和十三内酰胺分别作为PA11、PA12和PA13的合成单体。首先将油酸转变为烯基酰胺,烯基酰胺经过闭环酯交换反应生成不饱和内酰胺,再经过催化加氢制备饱和的内酰胺。其制备过程如图 4所示。相对于其他合成单体的方法需要4-6步,该方法缩短了聚酰胺单体的合成步骤,提高了效率并节约了能源。文中未对内酰胺制备聚酰胺的工艺条件进行论述,一般情况下,内酰胺的开环聚合需要在水中,并加入酸作为催化剂,加热至250-300 ℃进行。

Koh等[6]报道了以蓖麻油裂解产物十一烯酸为原料制备C10、C11、C12ω-氨基酸和癸二酸、1,11-十一碳二酸、1,12-十二碳二酸的方法。其中C10、C11、C12ω-氨基酸的产率分别为79%、94%和84%,具有很可观的工业化前景。

Jean-luc等[7]利用不饱和脂肪酸经过裂解、腈化、丙烯酸酯酯交换、加氢等过程,制得C11、C12ω-氨基酸和氨基酸酯。

虽然斑鸠菊酸、油酸以及其他的不饱和脂肪酸都可以用来制备PA11,但工业化生产中仍然以蓖麻油为原料制备PA11为主。PA11的吸水率低、易加工等特点使其获得了广泛的应用,在使用过程中对其进行增韧、增强、提高耐热性等研究也得到了研究者的关注。张庆新等[8]对PA11的物理化学性能、晶型转变和压电性能的研究进展进行了总结,提出PA11的压电性能与凝聚态结构的关系存在不同的观点,有待进一步研究。胡国胜等[9]利用PA1010、PA6、PE、EVA对PA11进行了增韧改性,降低了PA11产品的价格,同时综合性能得到了提高。郭云霞等[10]论述了用聚烯烃、橡胶、液晶高分子、树形大分子及无机刚性粒子等对尼龙11进行增韧增强改性的研究发展。卞军等[11]将热膨胀纳米石墨与PA11熔融共混,结果表明,石墨片层以20 nm的厚度均匀分散于PA11中,有效地提高了PA11的耐热性和力学性能。Martino等[12]利 用ω-十一碳氨基酸、双 (六亚甲基) 三胺和 2,2,6,6-四羧乙基环己酮采用一锅煮法制备了星型PA11,结果表明聚合物的流变性能受支链的影响较大,可以通过自组装调节,兼顾物理性能和加工性能。星型聚合物的晶型转变与线性PA11一致。

其他AB型生物基聚酰胺的研究也有大量的专利申请,但未见工业化报道。我国在生物基PA4的研究方面取得了突破性进展,该项目已获得"863"计划支持。

PA9、PA4等AB型生物基聚酰胺品种也见诸报道。Aharoni[13]以油酸为原料,制备生物基聚酰胺PA9。Jean-luc[14]报道了以不饱和脂肪酸经过复分解反应和氧化反应制备9-氨基酸,聚合得到PA9的方法。Park等[15]以谷氨酸钠盐为原料,利用大肠杆菌发酵制备γ-氨基丁酸,γ-氨基丁酸在氧化铝催化下得到2-吡咯烷酮。2-吡咯烷酮以CO2为引发剂,KOH催化开环聚合制得白色固体PA4,但该反应需要在80 ℃保持1-5 d,周期长。赵黎明等[16]也报道了以谷氨酸为原料制备γ-氨基丁酸,直接将γ-氨基丁酸在200 ℃、1.5 MPa下反应制备生物基聚酰胺PA4,该项目已被列入国家“863”计划。Jean-luc[17]利用单一的不饱和天然脂肪酸经过发酵、醛化、氨化等步骤制备系列AB尼龙,并申请专利。该专利提到的聚酰胺品种有PA4、PA5、PA6、PA7、PA8、PA9、PA10、PA11、PA13和PA15。

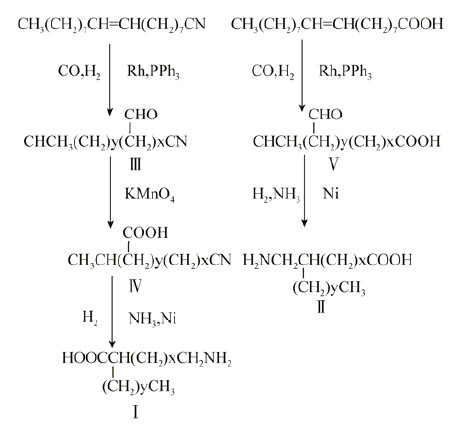

1.2 基于含有支链氨基酸的AB型生物基聚酰胺侧链的引入破坏了聚酰胺的链段规整性,同时降低了结晶度,含有侧链的聚酰胺也被期望一些特殊的性能,Miller等[18]以油酸为原料,经过腈化、氨化制备出Ⅰ和Ⅱ两种化合物 (图 5),分别将化合物Ⅰ和Ⅱ与聚酰胺66盐、己内酰胺和9-氨基酸在一定条件下共聚得到新型的AB型生物基聚酰胺PA-Ⅰ和聚酰胺PA-Ⅱ。由于结构的不同,PA-Ⅰ和PA-Ⅱ表现出不同的性能,PA-Ⅰ是一种透明的硬质聚合物,有脆性;PA-Ⅱ则是柔软的橡胶状聚合物,室温下缓慢流动。

Bueno等[19-20]则以D-葡萄糖为原料制备了含甲氧基侧基的立构规整PA6,制备过程如图 6所示,该聚合物光学活性和水溶性引起了研究者的关注。

de G. García-Martín等[21-22]以异亚丙基-D-甘油醛为原料制备得到具有旋光性的取代PA3,制备过程如图 7所示。

具有光学活性、生物相容性等功能特点的聚酰胺将作一种新的功能高分子得到研究者更多的关注。

2 AABB型生物基聚酰胺AABB型生物基聚酰胺通常是由生物质原料得到的二元酸和非生物基二元胺经缩聚制得,或者有生物质原料制得的二元酸和二元胺经缩聚制得。

2.1 基于生物基癸二酸的生物基聚酰胺研究现状最早实现产业化的AABB型生物基聚酰胺是以蓖麻油为原料制备的PA1010,于1961年由上海赛璐璐厂实现工业化。蓖麻油经高温裂解后可以得到如图 8所示编号为1−6六种产物,其中产物3经过加工后可作为PA11的单体,产物6可用于制备基于癸二酸的聚酰胺,如PA410、PA610[23]、PA1010、PA10T[24-25]等。

|

| 图8 蓖麻油在不同条件下的裂解产物 Figure8 Industrial platform chemicals derived from castor oil via pyrolysis and alkanline at different temperature. |

| |

癸二酸经过腈化、氨化等步骤可得到癸二胺。癸二酸和癸二胺在乙醇或水中成盐,PA1010盐在一定温度和一定压力下脱水缩聚,可制得PA1010。PA1010的性能[4]如表 2所示。

| Properties | Results | Test method/ASTMD |

| Density (g/cm) | 1.03-1.05 | 1 505-90 |

| Tm (℃) | 191-194 | 3 418-82(88) |

| HDT (1.82 MPa) (℃) | 52 | 648-95 |

| HDT (0.45 MPa) (℃) | 149 | - |

| Tensile strength (MPa) | 55 | 638-94b |

| Elongation at break (%) | 300 | 638-94b |

| Flexural strength (MPa) | 69 | 790-92 |

| Notch impact strength (20 ℃) (J/m) | 43 | 256-93a |

| Notch impact strength (40 ℃) (J/m) | 37 | - |

| Shore hardness (HA) | 72 | 2 240-95 |

| Volume resistance (Ω) | 6×1013 | 257-92 |

| Dielectric strength (kV/mm) | 16.7 | 149-93a |

| Properties | Results | Test methods/ASTMD |

| Density (g/cm) | 1.04 | 1 505-90 |

| Tm (℃) | 204 | 3 418-82 (88) |

| HDT (1.82 MPa) (℃) | 54.5 | 648-95 |

| Tensile strength (MPa) | 70 | 638-94b |

| Elongation at break (%) | 340 | 638-94b |

| Flexural strength (MPa) | 131 | 790-92 |

| Notch impact strength (20 ℃) (J/m) | 9.1 | 256-93a |

| Notch impact strength (40 ℃) (J/m) | 5.7 | - |

| Volume resistance (Ω) | 5.9×1015 | 257-92 |

| Dielectric strength (kV/mm) | 21.6 | 149-93a |

近年来,阿科玛公司位于法国的生产装置以蓖麻油为原料生产出尼龙 (PA) 1010产品。另外阿科玛公司还收购了蓖麻油衍生物癸二酸生产商卡斯达 (衡水) 公司、用蓖麻油生产尼龙产品的翰普高分子材料 (张家港) 公司,以及一家从事蓖麻油生产的印度公司。这一系列从原材料到聚合物的全面整合,使得阿科玛公司成为全球生物基PA1010的最大供应商。

对PA1010的改性主要有:提高PA1010强度和韧性的纳米改性[26-31]、合金增韧[32-35]、增 强[36-37]和阻燃[38-39]等。

基于蓖麻油制癸二胺的另一AABB型代表聚酰胺为PA10T (T,terephthalic acid的缩写,下同),目前广州金发科技股份有限公司、瑞士EMS公司和法国Arkema公司是其主要的生产商。PA10T具有接近PA9T的物理力学性能,同时较低的熔点使其具有比PA6T更好的加工性能,其主要性能如表 4所示。

| Density (g/m3) | Tm (℃) | Tg (℃) | HDT (℃) | Water absorption (%) (23 ℃,24 h) |

Tensile strength (MPa) |

Elongation at break (%) |

Flexural modulus (GPa) |

|

| PA10T | 1.11 | 316 | 125 | 143 | 0.17 | 100.8 | - | 2.7 |

| PA9T | 1.14 | 308 | 126 | 143 | 0.17 | 92.0 | 20.0 | 2.6 |

| PA6T | 1.21 | 370 | 180 | - | 0.55 | - | - | - |

| PA46 | 1.18 | 295 | 78 | 220 | 1.8 | 102 | 50.0 | 3.2 |

对PA10T的改性研究主要集中在共聚改性方面,如PA10T/PA6T共聚[40-43]、PA10T/PA11共聚[44-46]。与PA6T共聚改性主要提高PA10T的耐热性能,但其加工性能较差,对加工工艺和设备的要求更高,与PA11等脂肪族聚酰胺进行改性主要是在提高其加工性能,或者提高脂肪族聚酰胺的耐热性。

2.2 基于生物基丁二酸的生物基聚酰胺研究现状生物质生产的丁二酸是一种重要的化工原料,已经有大量的产业化研究报道[47-48]。荷兰DSM公司进一步以生物基丁二酸为中间体合成己二酸[49]。同时,DSM公司以淀粉为原料,以增加转录效率遗传修饰的鸟氨酸脱羧酶为催化剂,生物法合成丁二胺的研究也已取得阶段性成果,这些都为实现100%生物基PA46[50]提供了可能。将己二酸和丁二胺在水中成盐,在较低温度下形成预聚体,再在较高温度下熔融缩聚得到PA46,但由于丁二胺容易发生环化反应,DSM公司[51]采用固相缩聚的方法制备PA46,先将PA46盐在210−220 ℃下预缩聚,再将预聚体在真空和290 ℃以下进行固相聚合。PA46的熔点290 ℃,可以作为耐高温尼龙使用,30%玻纤增强的PA46热变形温度和连续使用温度分别达到290 ℃和170 ℃[4]。PA46分子规整度高,酰胺键含量较高,因此结晶度高,结晶速度快,耐热性能好,能在150 ℃下长期使用并能保持优良的力学性能,其储能模量高,保证了高温下蠕变较小[52-53]。另外,DSM公司以生物基丁二胺为原料生产出碳中和的PA410以及半芳香聚酰胺PA4T及其共聚物[54-55]。

2.3 基于生物基己二酸的生物基聚酰胺研究现状韩丽等[56]对葡萄糖,通由顺-粘康酸和α-酮己二酸制备己二酸的研究进行了总结,成本问题可能会限制该路线的工业化。van Duuren等[57]利用葡萄糖经过发酵后得到顺,顺-己二烯二酸,加氢还原后得到己二酸。Lange[58]等,以纤维素为原料,经酸解得到乙酰丙酸,再氢化、脱水,生成γ-戊内酯,戊内酯经酯交换、加成、水解,得到己二酸。

美国Rennovia Inc.公司Boussie等[59-62]以纤维素为原料催化氧化葡萄糖二酸,经过催化加氢得到己二酸,该技术路线如图 9所示,相应的商业化的生物基己二酸装置已于2014年开建,拟于2018年完成生产性运转。另外该公司2013年4月宣布利用自己独有的催化技术生产出了生物基己二胺,该技术生产的生物基己二胺的成本预计比石油基己二胺低20%−25%,并可减少50%的温室气体排放。由此可见,PA66有望实现全生物基生产。

2.4 基于生物基十三碳二酸的生物基聚酰胺研究现状Nieschlag等[63]在上世纪70年代利用植物油提取的芥酸 (1,13-十三碳二酸) 为原料,经过腈化、氨化制得α,ω-十三碳二胺,成盐后熔融聚合得到PA1313,与PA11和PA12相比,PA1313具有较低密度、低熔点、低吸水率等特点。由芥酸生产PA1313,聚合物的产率可达到96%。Samanta等[64]以蓖麻油为原料,制备1,13-十三碳二元胺,并首次合成生物基聚酰胺PA136,该聚酰胺熔点206 ℃,玻璃化转变温度60 ℃,他们同时利用1,13-十三碳二元胺制备生物基半芳香聚酰胺PA13T[65],PA13T的熔点和玻璃化转变温度分别为263 ℃和90 ℃。陈林峰等[66]在上世纪80年代初也报道了利用芥油酸制备1,13-十三碳二酸,但至今未见类似报道和该方法制备的PA1313产业化信息。

2.5 其他AABB生物基聚酰胺研究现状Kind等[67]用谷氨酸棒状菌发酵葡萄糖制得纯度为99.8%的1,5-戊二胺和蓖麻油制备的癸二酸进行缩聚,制备了全生物基聚酰胺PA510,并指出,PA510有望替代PA6和PA66。通过30%玻纤增强聚酰胺的性能对比,发现30%玻纤增强的PA510的热变形温度较低,力学性能与同样比例玻纤增强的PA6和PA66性能接近。Nishi等[68]经过酶催化下的脱羧反应,用赖氨酸为原料制备了1,5-戊二胺,并以此为原料制备了PA56、PA510等聚酰胺。Vlkert等[69]利用赖氨酸经过发酵、调节pH值、提取、蒸馏等步骤制得1,5-戊二胺。以1,5-戊二胺为单体,可以合成一系列生物基聚酰胺,如PA54、PA56、PA59、PA512、PA5T等。Hashim[70]以赖氨酸发酵制得的1,5-戊二胺和己二酸聚合得到PA56,并通过熔融纺丝制得PA56纤维,与PA6纤维相比具有相同的染色性和耐磨性,回潮率较高。

Pardal等[71]利用油酸发酵生产的9-烯-18酸与不同的二胺经成盐缩聚制备如图 10所示的5种生物基不饱和聚酰胺。通过与PA618、PA1018、PADPX18和PA12的对比,分析了双键、脂环以及苯环的对聚酰胺玻璃化转变温度、熔点和结晶温度的影响。

|

| 图10 由9-烯-18酸制备聚酰胺反应过程[73] Figure10 Production bio-based polyamides from 9-octadecenoic acid[73]. |

| |

随着石油资源的日益匮乏,尤其是伴随着石油资源带来的环境问题,生物基聚酰胺的研究得到研究者和生产商的青睐。但生物基聚酰胺的发展也面临着亟待解决的问题,如生物质的来源、生产过程的碳中和、生产过程中副产物和综合利用、生物基聚酰胺的性能等问题。

当前,生物基聚酰胺的产量不足聚酰胺总量的1%,但生物基聚酰胺的研究和产业化不仅吸引了杜邦、巴斯夫、阿科玛、DSM等传统化工巨头的浓厚兴趣,而且催生了诸如Rennovia公司这种专注于研发生物质聚合物原料的公司。据Rennovia公司的预测,到2022年,全球生物基PA66的产量将达到100万t,同时生物基聚酰胺的价格也将大幅度下降。

我国的生物基聚酰胺尤其是全生物基聚酰胺的研发和产业化同美国、欧洲、日本等发达国家相比还存在一定差距,主要表现在技术不够成熟,尤其是我国早在上世纪60年代就实现了生物基PA1010产业化,但其他生物基聚酰胺的研究和产业化进程缓慢,近年来国外的研究者和生产商已经报道或者产业化了生物基PA6、PA66、PA11、PA12、PA410等常见聚酰胺品种。我国的研究者应该紧跟国际发展新形势,加强从动植物脂肪酸提炼聚酰胺所需原料的研究,并在生物催化、产品纯化等方面加大研发投入力度。

| [1] | Carothers WH, Graves GD. Preparation of polyamides: US, 2163584 A. 1939-06-27. |

| [2] |

Peng ZH, Shi ZP.

Handbook of plastic industry. Beijing: Chemsitry industrial Press, 2001 : 6 (in Chinese).

彭治汉, 施祖培. 塑料工业手册: 聚酰胺. 北京: 化学工业出版社, 2001 : 6 . |

| [3] | Iwata T. Biodegradable and bio-based polymers: future prospects of Eco-friendly plastics. Angew Chem Int Ed, 2015, 54 (11) : 3210–3215 (in Chinese). |

| [4] | Ayorinde FO, Nana EY, Nicely PD, et al. Syntheses of 12-aminododecanoic and 11-aminododecanoic acids from vernolic acid. J Am Oil Chem Soc, 1997, 74 (5) : 531–538 (in Chinese). |

| [5] | Mudiyanselage AY, Viamajala S, Varanasi S, et al. Simple ring-closing metathesis approach for synthesis of PA11, 12, and 13 precursors from oleic acid. ACS Sustainable Chem Eng, 2014, 2 (12) : 2831–2836 (in Chinese). |

| [6] | Koh M, Kim H, Shin N, et al. Divergent process for C10, C11 and C12 ω-Amino Acid and α, ω-dicarboxylic acid monomers of polyamides from castor oil as a renewable resource. Bull Korean Chem Soc, 2012, 33 (6) : 1873–1878 (in Chinese). |

| [7] | Jean-luc C, Jean-luc D. Process for the synthesis of C11 and C12 omega-aminoalkanoic acid esters comprising a nitrilation step: US, 8835661 B2. 2014-09-16. |

| [8] |

Zhang QX, Mo ZS. Advances in the research of structure and properties of nylon 11.

Polymer Bull, 2001,

(6)

: 27–37

(in Chinese).

张庆新, 莫志深. 尼龙11 结构与性能的研究进展. 高分子通报,2001, (6) :27–37. |

| [9] |

Hu GS, Li YC. Application and modification of nylon11.

Eng Plast Appl, 2005, 33

(12)

: 33–35

(in Chinese).

胡国胜, 李迎春. 尼龙11的改性与应用. 工程塑料应用,2005,33 (12) :33–35. |

| [10] |

Guo YX, Hu GS, Wang BB. Advance in study on blending modification of nylon 11 alloy.

New Chem Mat, 2010, 38

(1)

: 20–22

(in Chinese).

郭云霞, 胡国胜, 王标兵. 共混改性尼龙11合金的研究进展. 化工新型材料,2010,38 (1) :20–22. |

| [11] |

Bian J, Yang S, Guan ZP. Preparation and characterization of nylon 11/thermally expanded graphite nanocomposites.

J Xihua Univ: Nat Sci Ed, 2011, 30

(3)

: 48–52

(in Chinese).

卞军, 杨爽, 管征平. 尼龙11/热膨胀石墨纳米复合材料的制备与表征. 西华大学学报: 自然科学版,2011,30 (3) :48–52. |

| [12] | Martino L, Basilissi L, Farina H, et al. Bio-based polyamide 11: synthesis, rheology and solid-state properties of star structures. Eur Polym J, 2014 : 69–77 (in Chinese). |

| [13] | Aharoni SM. n-Nylons, Their synthesis, structure, and properties. New Jersey: John Wiley & Sons, Inc., 1997 : 381 -389(in Chinese). |

| [14] | Jean-luc D. Method for synthesising 9-aminononanoic acid or the esters thereof from natural unsaturated fatty acids: US, 8450509 B. 2013-05-28. |

| [15] | Park SJ, Kim EY, Noh W, et al. Synthesis of nylon 4 from gamma-aminobutyrate (GABA) produced by recombinant Escherichia coli. Bioproc Biosyst Eng, 2013, 36 (7) : 885–892 (in Chinese). |

| [16] |

Zhao LM, Liu XQ, Ji N, et al. Method for preparing biological Gini dragon poly butyl inner amide: China, CN101974151. 2013-02-27 (in Chinese). 赵黎明, 刘旭勤, 纪念, 等. 一种生物基尼龙聚丁内酰胺的制备方法: 中国, CN101974151. 2013-02-27. |

| [17] | Jean-luc D. Method for synthesising omega- amino-alkanoic acids or the esters thereof from natural fatty acids: US, 83776611. 2013-02-19. |

| [18] | Miller WR, Neff WE, Frankel EN, et al. 9(10)-Carboxyoctadecylamine and 9(10)- aminomethyloctadecanoic acid: synthesis and polymerization to polyamides with lateral substitution//AOCS Meeting. Chicago: AOCS, 1973. |

| [19] | Bueno M, Galbis JA, García-Martín MG, et al. Synthesis of stereoregular polygluconamides from D-glucose and D-glucosamine. J Polym Sci Part A: Polym Chem, 1995, 33 (2) : 299–305 (in Chinese). |

| [20] | Martínez MB, Mata FZ, Donoso MTU, et al. Some derivatives of 6-amino-6-deoxy-D-gluconic acid that are precursors for the synthesis of polyamides. Carbohydr Res, 1992, 230 (1) : 191–195 (in Chinese). |

| [21] | de Gracia García-Martín M, de Paz Báñez MV, Galbis JA. Preparation of 3-amino-3-deoxy-2,4,5,6-tetra-O-methyl-D-altronic acid hydrochloride, an intermediate in the preparation of a chiral β-polyamide (nylon 3 analog). J Carbohydr Chem, 2000, 19 (7) : 805–815 (in Chinese). |

| [22] | de Gracia García-Martín M, de Paz Báñez MV, Galbis JA. Preparation and reactivity of some 3-deoxy-D-altronic acid derivatives. J Carbohydr Chem, 2001, 20 (2) : 145–157 (in Chinese). |

| [23] | Ogunniyi DS. Castor oil: a vital industrial raw material. Bioresour Technol, 2006, 97 (9) : 1086–1091 (in Chinese). |

| [24] |

Luo XA, Cai TM, Zeng XB, et al. Method for preparing the semi-aromatic polyamide. China, CN101492534B. 2011-04-13 (in Chinese). 罗湘安, 蔡彤旻, 曾祥斌, 等. 一种半芳香族聚酰胺的制备方法: 中国, CN 101492534B. 2011-04-13. |

| [25] | Zhang CH, Yuan ZM, Cai TM, et al. High-fluidity PA10T polyamide resin, and polyamide composition consisting of same: WIPO, WO/2014/201859 A1. 2014-12-24. |

| [26] |

Fang XW, Li XH, Zhang ZJ. Preparation and properties of nylon1010 modified by dispersible nano-silica.

Polymer Mat Sci Eng, 2009, 25

(8)

: 130–133

(in Chinese).

方秀苇, 李小红, 张治军. 可分散性纳米SiO2改性尼龙1010的制备和性能. 高分子材料科学与工程,2009,25 (8) :130–133. |

| [27] |

Cui Q, Hu GS, Yang YF. Research progress of nylon1010/silica hydrated nanocomposites.

New Chem Mat, 2009, 37

(10)

: 21–22

(in Chinese).

崔强, 胡国胜, 杨云峰. 尼龙1010/白炭黑纳米复合材料的研究进展. 化工新型材料,2009,37 (10) :21–22. |

| [28] |

Zhang ZJ, Li XH, Fang XW, et al. Method for preparing nano-silicon dioxide/nylon 1010 composite. China, CN101899153A. 2010-12-01 (in Chinese). 张治军, 李小红, 方秀苇, 等. 一种纳米二氧化硅/尼龙1010复合材料的制备方法: 中国, CN 101899153A. 2010-12-01. |

| [29] |

Yin X. Research progress and development tendency on structure and properties of PAl010 based ternary nanocomposites.

Plastic Addit, 2013,

(4)

: 8–13

(in Chinese).

尹绚. 尼龙1010三元纳米复合材料的结构与性能研究进展. 塑料助剂,2013, (4) :8–13. |

| [30] |

Ma JK, Lv YF, Qi SC, et al. Study of nylon 1010/octadecylamine intercalated montmorillonite nanocomposites.

China Plastic Ind, 2014, 42

(11)

: 72–75

(in Chinese).

马建康, 吕亚非, 齐士成, 等. 尼龙1010/十八烷基胺插层蒙脱土纳米复合材料研究. 塑料工业,2014,42 (11) :72–75. |

| [31] |

Mi R, Lv YF, Qi SC, et al. Study of nylon 1010 nanocomposites with urea-intercalated kaolinite.

J Beijing Univ Chem Technol: Nat Sci Ed, 2015, 42

(1)

: 57–61

(in Chinese).

米然, 吕亚非, 齐士成, 等. 尼龙1010/尿素插层高岭土纳米复合材料的研究. 北京化工大学学报: 自然科学版,2015,42 (1) :57–61. |

| [32] |

Chen HB. Morphology structure and properties of nylon and its blends modified with polyolefine[D]. Changchun: The changchun institute of applied chemistry (CIAC), 2000 (in Chinese). 陈红兵. 聚烯烃弹性体改性尼龙及其共混体系形态、结构与性能[D]. 长春: 中国科学院长春应用化学研究所, 2000. |

| [33] |

Li HD, Cheng FM, Bai FC. Functionalizafion of PP and its compatibility with nylon1010.

Plastic Sci Tchnol, 2004,

(3)

: 1–3

(in Chinese).

李海东, 程凤梅, 白福臣. 聚丙烯的官能化及与尼龙1010相容性研究. 塑料科技,2004, (3) :1–3. |

| [34] |

Chen GX, Liu JJ. Blends of polyamide 1010 with ungrafted and maleic anhydrade grafted high impact olystyene.

ACTA Polymerica Sin, 1999,

(5)

: 557–563

(in Chinese).

陈广新, 刘景江. 尼龙1010分别与未接枝和接枝马来酸酐的高抗冲聚苯乙烯的共混体系研究. 高分子学报,1999, (5) :557–563. |

| [35] |

Zhang SL. Study of nylon 1010/thermoplastic pPolyurethane elastomer blend system[D]. Changchun; Jilin university, 2005 (in Chinese). 张淑玲. 尼龙1010/热塑性聚氨酯弹性体共混体系的研究[D]. 长春: 吉林大学, 2005. |

| [36] |

Xiong DS. Improve wear resistance of PA1010 by O~+ ion implanted.

High Technol Lett, 2002, 12

(5)

: 60–63

(in Chinese).

熊党生. 氧离子注入增强尼龙1010的耐磨性. 高技术通讯,2002,12 (5) :60–63. |

| [37] |

Xiong DS. Tribological properties of N~+ion implanted Pa1010.

Polymeric Mat Sci Eng, 2004, 19

(2)

: 150–152

(in Chinese).

熊党生. 氮离子注入增强尼龙1010的摩擦学特性. 高分子材料科学与工程,2004,19 (2) :150–152. |

| [38] |

Fan HL, Wang ZY. The study on flame-retardant polyamide 1010.

Chin J Spectrosc Lab, 1997,

(2)

: 67–70

(in Chinese).

范慧俐, 王致远. 阻燃尼龙1010的研究. 光谱实验室,1997, (2) :67–70. |

| [39] |

Guo JP, Meng CM, Yang T, et al. Method for preparing PA66/PA1010 composite compound reinforced by flame-retardant glass fiber: China, CN102775780B. 2015-04-22 (in Chinese). 郭建鹏, 孟成铭, 杨涛, 等. 阻燃玻纤增强PA66/PA1010合金组合物及其制备方法: 中国, CN102775780B. 2015-04-22. |

| [40] | Bayer A, Hewel M. Partially aromatic polyamide moulding compositions and their uses: US, 20120022194A1. 2011-07-08. |

| [41] | Hewel M, Bayer A. Partially aromatic moulding compositions and their uses: US, 20110184099A. 2011-01-26. |

| [42] | Hewel M. Semiaromatic polyamide molding compositions and their use: US, 7927710B2. 2011-04-19. |

| [43] | Harder P, Jeltsch T, Lamberts N. High temperature polyamide moulding composition reinforced with flat glass fibres: EP, 2314644AU. 2011. |

| [44] | Saillard B, Blondel P, Michalowicz C. Copolyamide, composition comprising such a copolyamide and their uses: US, 20110171408AU. 2011-07-14. |

| [45] | Briffaud T, Blondel P, Lefebvre T. Semi-aromatic copolyamide and process for preparing same: US, 20110195215AU. 2011-08-11. |

| [46] | Briffaud T, Blondel P. Semiaromatic polyamide comprising a chain ending: US, 20110206881AU. 2011-08-25. |

| [47] |

Wu H, Ma JF, Wu MK, et al. Progress in microbial production of succinic acid using non-food biomass feedstock.

Guangxi Sci, 2015, 22

(1)

: 22–26

(in Chinese).

吴昊, 马江锋, 吴明科, 等. 非粮生物质制备生物基丁二酸的研究进展. 广西科学,2015,22 (1) :22–26. |

| [48] |

Shui ZX, Qin H, Wu B, et al. From raw materials to products: research progress in bio-based succinic acid.

Chinese J Appl Environ Biol, 2015, 21

(1)

: 10–21

(in Chinese).

税宗霞, 秦晗, 吴波, 等. 从原料到产品: 生物基丁二酸研究进展. 应用与环境生物学报,2015,21 (1) :10–21. |

| [49] | Raemakers-Franken PC, Schürmann M, Trefzer AC, et al. Preparation of adipic acid: US, 20120028320 A1. 2010-03-11. |

| [50] |

Katrin E, Petrus MMK, Susanne M, et al. Biochemical synthesis of 1,4-butanediamine: China, CN101006183B. 2011-07-27 (in Chinese). 卡特林·艾浦勒玛恩, 彼得吕斯·马蒂纳斯·马特乌斯·诺斯恩, 苏珊·玛利亚·克里玛, 等. 1,4-丁二胺的生物化学合成: 中国, CN 101006183B. 2011-07-27. |

| [51] | Thomas KF, Rudy R. Process for the preparation of polyamide granules: WO/2000/056803. 2000. |

| [52] | Roerdink E, Warnier JMM. Preparation and properties of high molar mass nylon-4,6: a new development in nylon polymers. Polymer, 1985, 26 (10) : 1582–1588 (in Chinese). |

| [53] | Bermúdez M, León S, Alemán CJ, et al. Structure and morphology of nylon 46 lamellar crystals: electron microscopy and energy calculations. J Polym Sci B: Polym Phys, 2000, 38 (1) : 41–52 (in Chinese). |

| [54] | Rudy R, Robert C. Semi-crystalline semi-aromatic polyamide: WO/2007/085406 A1. 2007. |

| [55] | Rulkens R, Kierkels RHM, Vanden P, et al. Process for the preparation of diamine/ dicarboxylic acid salts and polyamides thereof: US 20150353682 A1. 2014-08-07. |

| [56] |

Han L, Chen WJ, Yuan F, et al. Biosynthesis of adipic acid.

Chin J Biotech, 2013, 29

(10)

: 1374–1385

(in Chinese).

韩丽, 陈五九, 元飞, 等. 己二酸的生物合成. 生物工程学报,2013,29 (10) :1374–1385. |

| [57] | van Duuren JBJH, Brehmer B, Mars AE, et al. A limited LCA of bio-adipic acid: manufacturing the nylon-6,6 precursor adipic acid using the benzoic acid degradation pathway from different feedstocks. Biotechnol Bioeng, 2011, 108 (6) : 1298–1306 (in Chinese). |

| [58] | Lange JP, Vestering JZ, Haan RJ. Towards ‘bio-based’ nylon: conversion of γ-valerolactone to methyl pentenoate under catalytic distillation conditions. Chem Commun, 2007, (33) : 3488–3490 (in Chinese). |

| [59] | Boussie TR, Dias EL, Fresco ZM, et al. Production of glutaric acid and derivatives from carbohydrate-containing materials: US, 8785683B2. 2014-07-22. |

| [60] | Boussie TR, Dias EL, Fresco ZM, et al. Production of adipic acid and dericatives from carbotydrate-containing materials: US, 8669397B2. 2010. |

| [61] | Boussie TR, Dias EL, Fresco ZM, et al. Production of adipic acid and derivatives from carbohydrate-containing materials: US, 2014/ 0024858 A1. 2013-08-06. |

| [62] | Boussie TR, Dias EL, Fresco ZM, et al. Production of glutaric acid and derivatives from carbohydrate-containing materials: US, 9174911 B2. 2015-11-03. |

| [63] | Nieschlag HJ, Rothfus JA, Sohns VE, et al. Nylon-1313 from brassylic acid. Ind Eng Chem Prod Res Dev, 1977, 16 (1) : 101–107 (in Chinese). |

| [64] | Samanta S, He J, Selvakumar S, et al. Polyamides based on the renewable monomer, 1,13-tridecane diamine Ⅱ: synthesis and characterization of nylon 13,6. Polymer, 2013, 54 (3) : 1141–1149 (in Chinese). |

| [65] | He J, Samanta S, Selvakumar S, et al. Polyamides based on the renewable monomer, 1,13-tridecane diamine I: synthesis and characterization of nylon 13, T. Green Mater, 2013, 1 (2) : 114–124 (in Chinese). |

| [66] |

Chen LF, Fei F, Zhang H, et al. Synthesis of 1,11-undecanedicarboxylic acid by ozonolysis of erucic acid.

China Oils Fats, 1981,

(S1)

: 520–526

(in Chinese).

陈林峰, 费菲, 张衡, 等. 芥油酸臭氧化制取十三碳二元酸. 油脂科技,1981, (S1) :520–526. |

| [67] | Kind S, Neubauer S, Becker J, et al. From zero to hero: production of bio-based nylon from renewable resources using engineered Corynebacterium glutamicum. Metab Eng, 2014 : 113–123 (in Chinese). |

| [68] | Nishi K, Endo S, Mori Y, et al. Method for producing cadaverine dicarboxylate and its use for the production of nylon: EP, 1482055B1. 2006-03-01. |

| [69] | Völkert M, Zelder O, Ernst B, et al. Method for fermentatively producing 1,5-Diaminopentane: US, 2010/0292429 A1. 2010-11-18. |

| [70] |

Hashim YAGE. Preparation and characteristization of novel polyamides 5,6 fibers[D]. Shanghai: Donghua University, 2014 (in Chinese). Hashim YAGE. 新型尼龙56纤维的制备和表征[D]. 上海: 东华大学, 2014. |

| [71] | Pardal F, Salhi S, Rousseau B, et al. Unsaturated polyamides from bio-based Z-octadec-9-enedioic acid. Macromol Chem Phys, 2008, 209 (1) : 64–74 (in Chinese). |

2016, Vol. 32

2016, Vol. 32